ガラスフレーク®

バリア性を向上させ、洋上や沿岸の設備、橋梁用の耐食塗料として利用されています。精密部品の、そり防止、寸法精度の向上に大きな効果を発揮します。

製品概要

ガラスフレーク®は、平均厚さが1~7µm、粒径が10~4000µmの鱗片状のガラスです。主に工業分野で活躍しています。Cガラス組成のCガラスフレーク®は耐食材料として塗料、ライニング分野で使用され、Eガラス組成のEガラスフレーク®は熱可塑性樹脂の精密部品において、そり防止、寸法精度の向上に大きな効果を発揮しています。

Cガラスはアルカリ成分を含んでおり、高い耐酸性を有します。 Eガラスはアルカリをほとんど含んでいないため、樹脂内でも安定で高い電気絶縁性を示します。

フレーク状ガラス/鱗片状ガラスフィラー

Cガラスフレーク®は優れた耐酸性を活かし耐食塗料用に、Eガラスフレーク®はアルカリを含まず電気絶縁性を示すことから樹脂補強用にフィラーとして使われています。

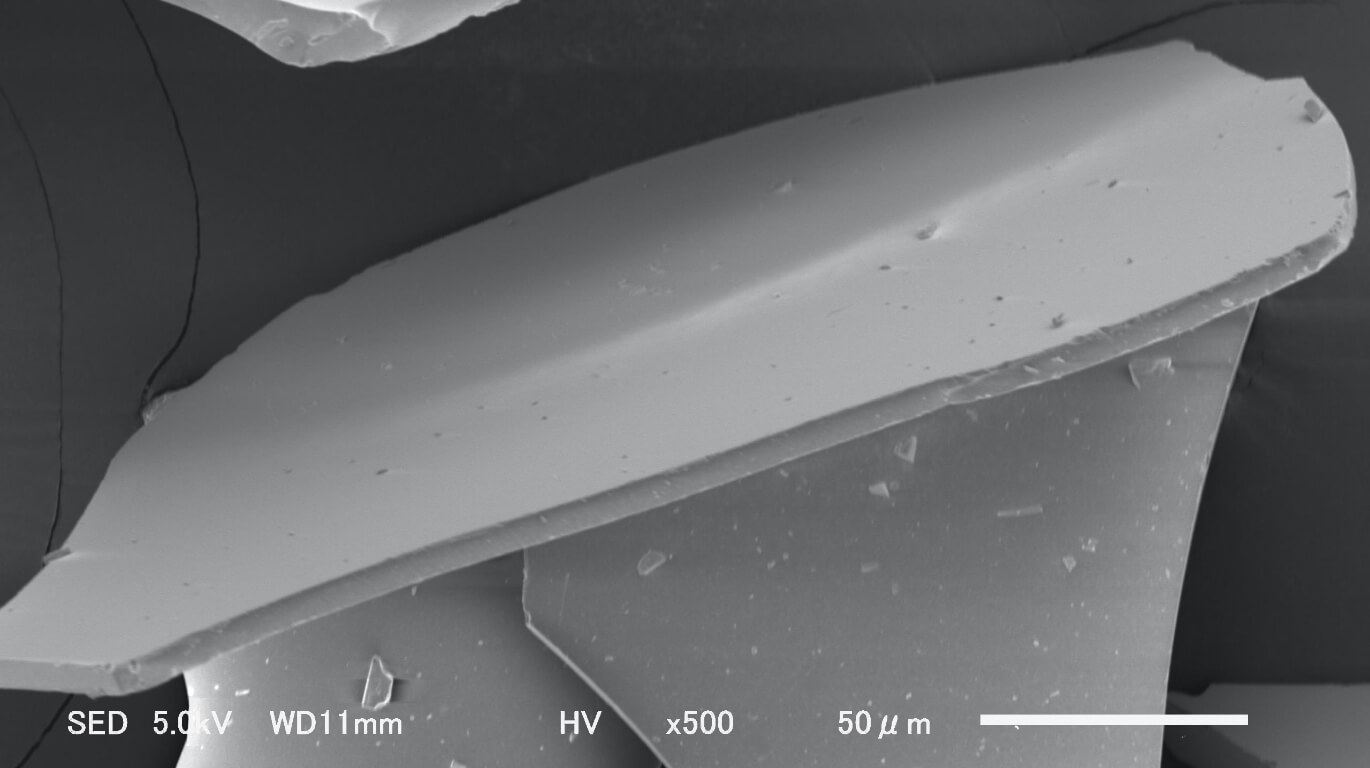

以下のSEM画像は、REF-160(平均厚み:約5µm、平均粒径:約160µm)になります。

※画像は代表例で、製品の厚み、粒径は一定の分布を有しています。

REF-160(平均厚み:約5µm、平均粒径:約160µm)のSEM画像

注記)

このページに記載の「マイクログラス® ガラスフレーク®」は主に耐食塗料用(Cガラス)に使用されています。

熱可塑性樹脂の寸法安定性向上を目的とする製品として、無アルカリ組成(Eガラス)の以下の製品を上市しており、無処理のEガラスフレーク®もございますが、上記の表面処理したフレカ®、ファインフレークが主力です。

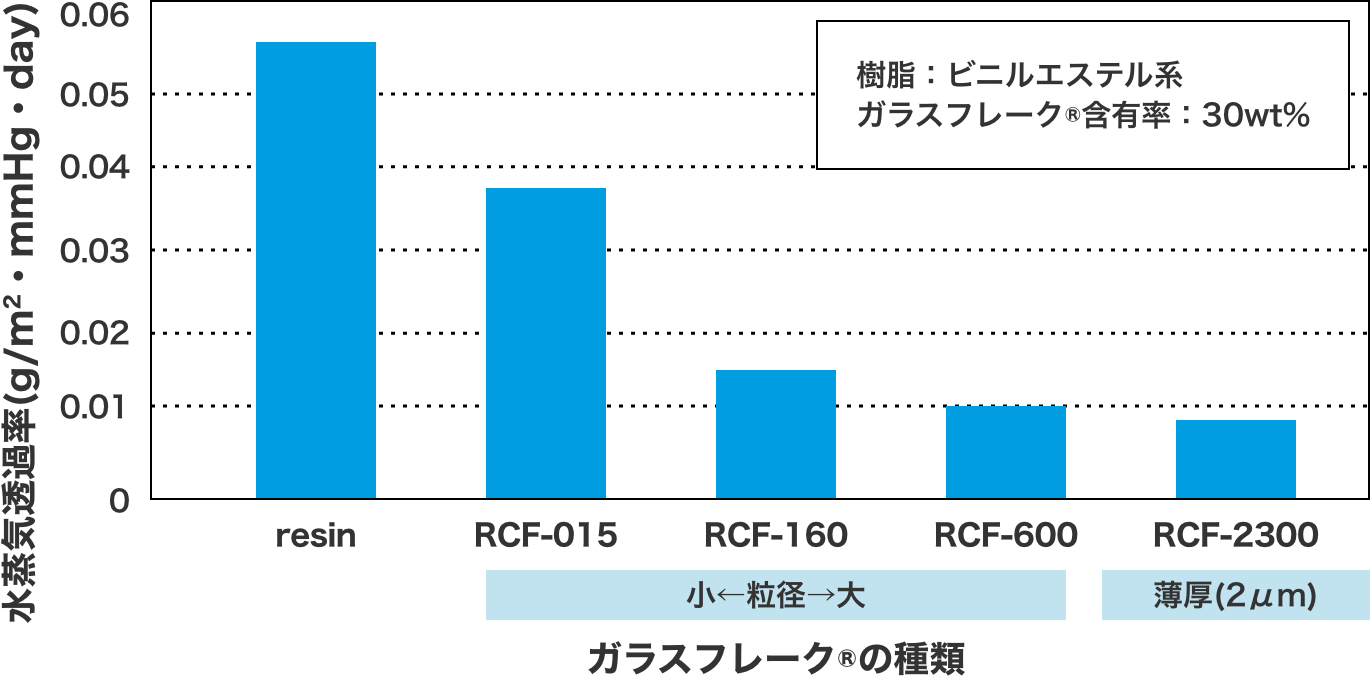

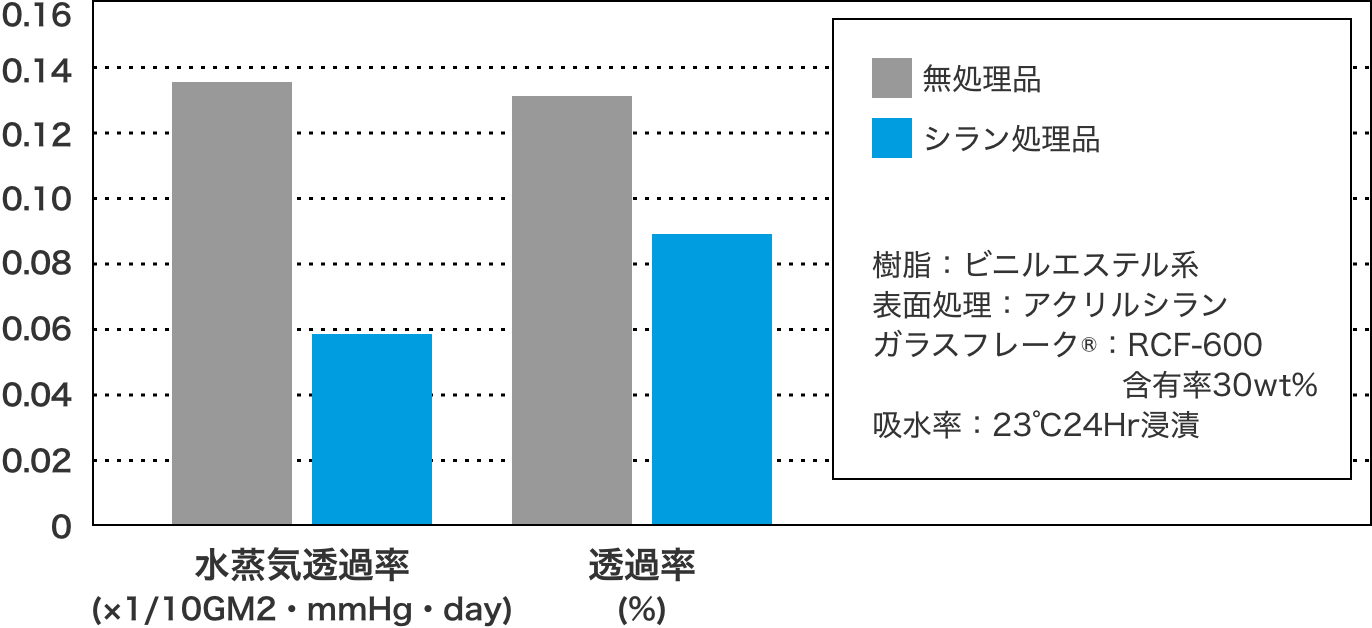

ガラスフレーク®の効果(水蒸気透過率)

ビニルエステル系樹脂にガラスフレーク®を30%添加した際の水蒸気透過率を測定すると、粒径が大きい(アスペクト比が大きい)ほど、バリア効果が大きくなっています。

厚みが2µm品は、アスペクト比が大きく、添加されるガラスフレーク®の枚数が多くなるため、より効果が大きくなります。

ガラスフレーク®粒度の影響

ライニング塗装膜の寿命延長

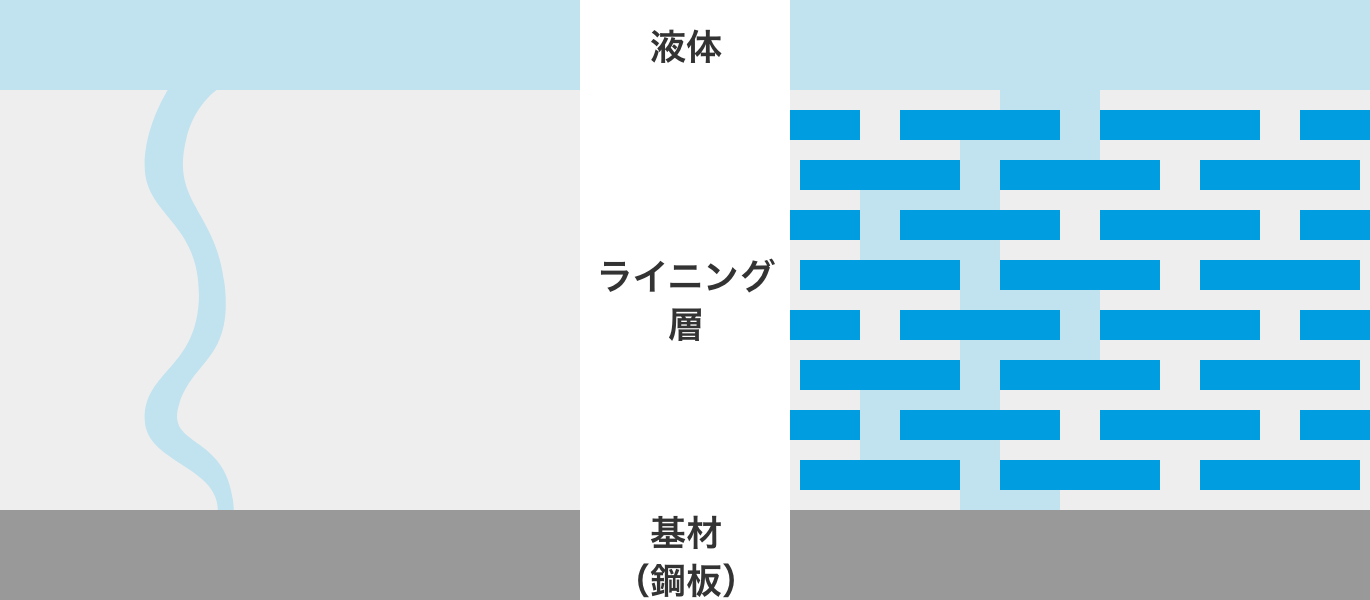

配向したガラスフレーク®がバリアとなり、水蒸気、化学物質の浸透を防ぎ、また浸透する過程でもガラスフレーク®が障害となることで、その浸透行路を長くし、基材に到達しにくくする(遅らせる)ことが可能で、ライニング層の寿命延長に貢献します。

ガラスフレーク®には、ライニング層のクラックや剥離を防止や耐摩耗性の向上といった効果があります。

液体浸透のイメージ(左:ガラスフレーク®なし/右:ガラスフレーク®あり)

ガラスフレーク®表面処理の影響

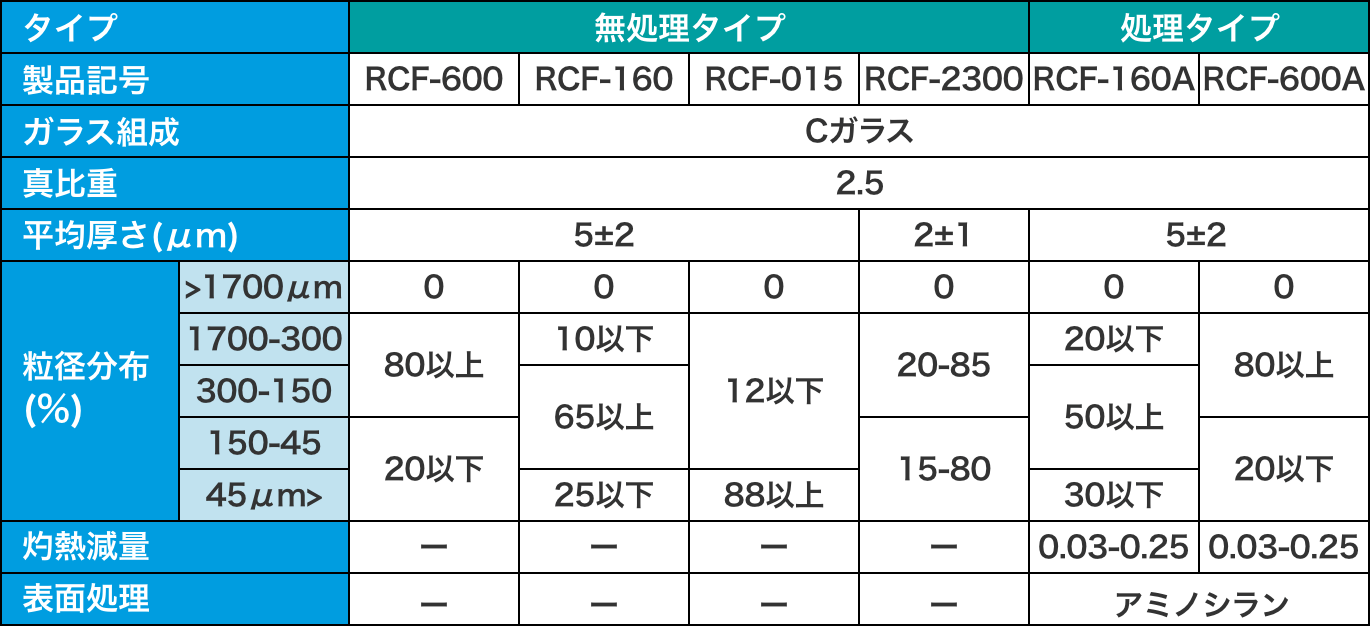

Cガラスフレーク®の製品ラインナップ

Cガラスフレーク®の厚みは平均2µmと5µmがあり、2µm厚みには、平均粒径が300µm、5µm厚みには、平均粒径が15µm、160µm、600µmがあります。

表面処理は、樹脂との密着性を向上させ、塗料やライニングの寿命向上に寄与します。

Cガラスフレーク®の製品ラインナップ

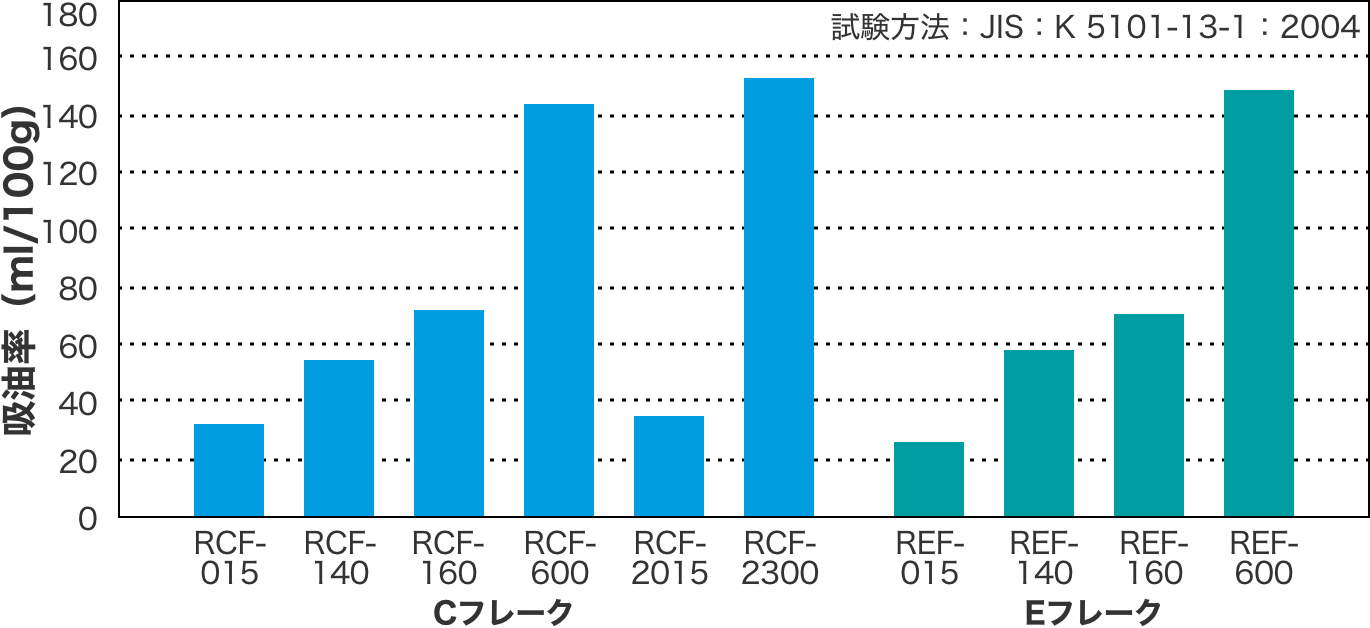

ガラスフレーク®の吸油率

アマニ油を使用した吸油率の測定結果

試験方法:JIS:K 5101-13-1:2004

ガラスフレーク®の吸油率

用語一覧

アスペクト比

ガラスフレーク®の粒径をガラスフレーク®の厚みで除した数字。粒径/厚みのことを指します。

バリア性

塗料の表面から浸透する物質(水や水蒸気など)が、基材へ到達するのを防ぐ、もしくは遅らせる特性です。

ライニング

物体の表面または内面に、定着可能な物質・物体を比較的厚く覆う表面処理のことです。

板状ガラスフィラーの製品一覧

NSGでは、粒状のサイズや用途に合わせて様々な板状(鱗片状)ガラスフィラーを取り扱っています。

各製品の詳細は下表のリンクよりご確認ください。

| 製品一覧 | 平均厚み[um] | 平均粒径[um] | 主な用途 |

| ガラスフレーク® | 2~5 | 15~600 | 防錆・耐食塗料 |

| フレカ® | 5 | 160~600 | 高機能樹脂 |

| ファインフレーク | 0.7 | 160 | 高機能樹脂 |

| DURAFLAKE® | 0.35 | 140 | 高機能樹脂 |

| 低誘電ガラスフレーク | 0.3~0.8 | 1~160 | プリント基板・層間絶縁体 |