フレカ®

エンジニアリングプラスチックのそり防止、寸法安定性に貢献する顆粒状の表面処理ガラスフレークがフレカ®です。

製品概要

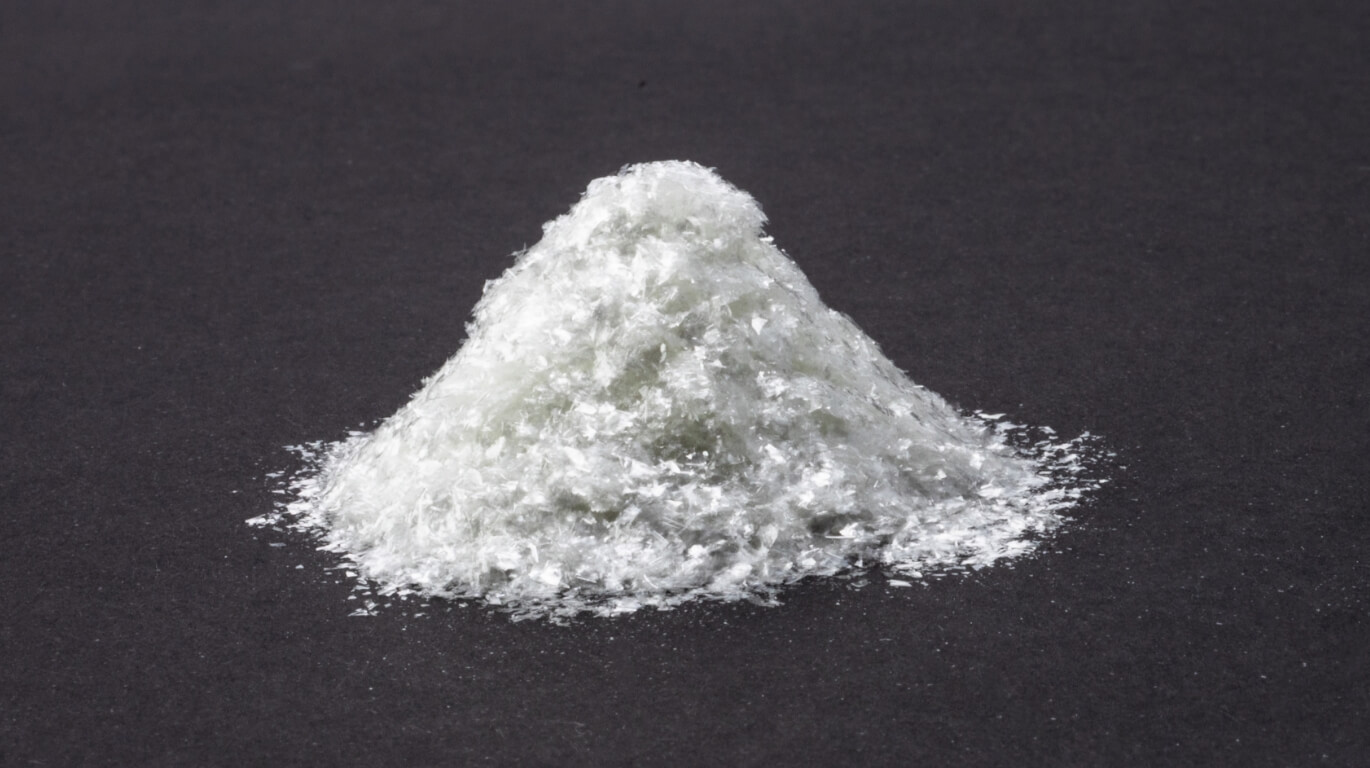

フレカ®は、独自の製法開発により、平均厚さが5µm、粒径が10~4000µmの高いアスペクト比(厚み/粒径比)を有する鱗片状のガラスを、樹脂との相性を良くする表面処理を施した顆粒状ガラスフレークです。

独自の表面処理技術を使って顆粒化させることにより、フレークの飛散を抑制し、ハンドリング性を向上します。また、各種樹脂との密着性が向上するとともに、樹脂内では優れた解れ性を示し、ガラスフレークが均一に配向することができます。フレカ®により、3次元的にエンジニアリングプラスチックの寸法精度を向上させることができます。

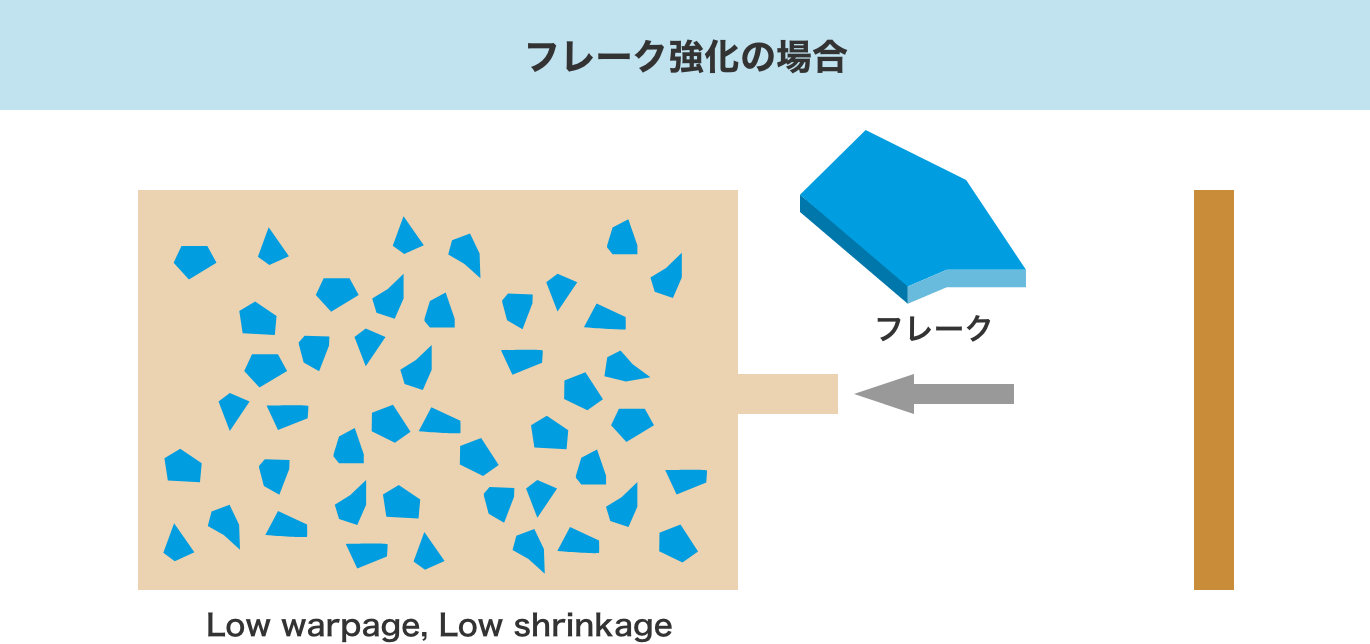

3次元的寸法安定性の発現

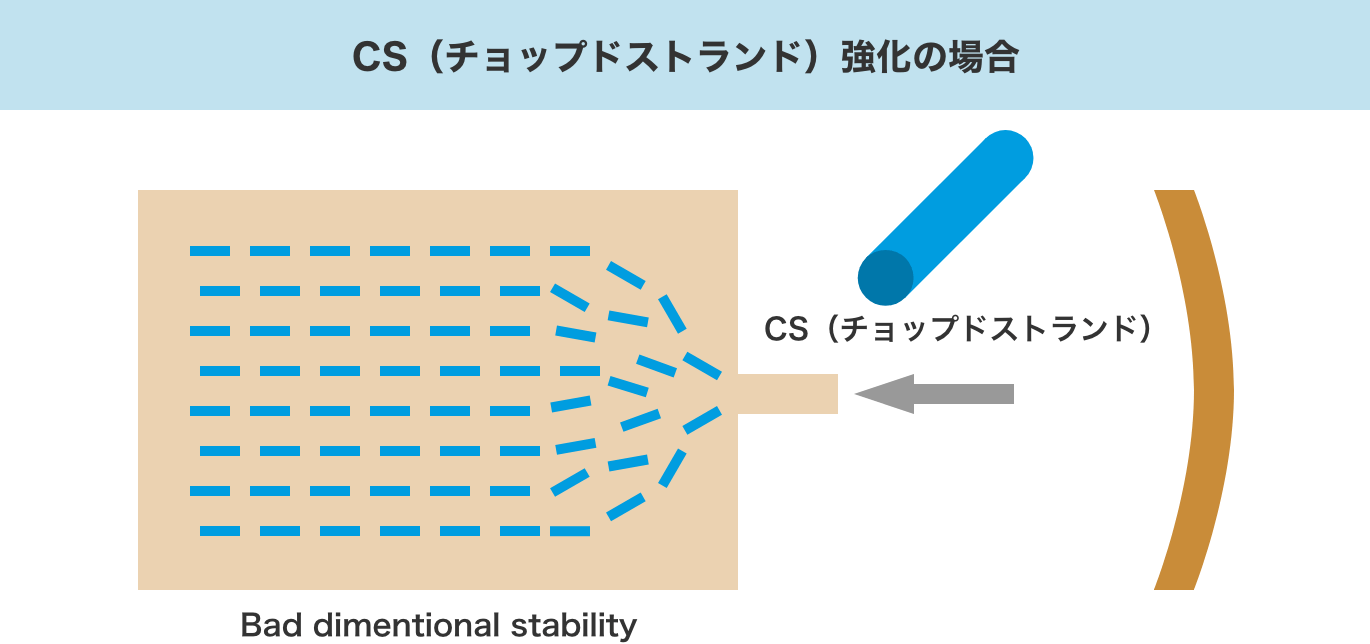

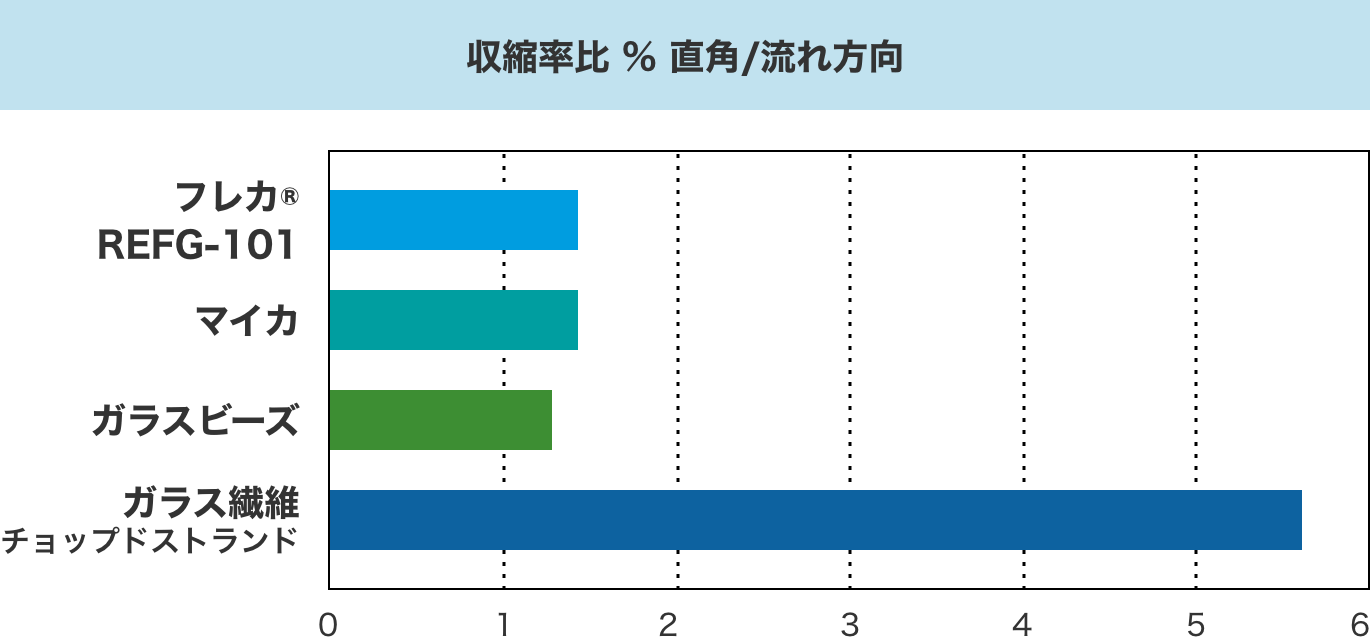

高いアスペクト比(厚み/粒径比)を有する鱗片状のガラスが、樹脂表層面と平行に配向することにより、樹脂の流れ方向(MD方向)だけでなく、垂直方向(TD方向)へも寸法変化を抑制する効果が得られます(MD/TDが1に近づきます)。

これにより成形品の反りを高いレベルで低減できます。

鱗片状ガラス(ガラスフレーク:板状)を使用した場合の樹脂強化のイメージ

チョップドストランド(ガラス繊維:繊維状)を使用した場合の樹脂強化のイメージ

表面処理及び顆粒化技術の効果

1)各種熱可塑性樹脂(PC、PBT、PA、PP、PPS、LCPなど)への密着性を向上

2)顆粒化による取り扱い作業性の向上(製品の流動性向上=ホッパーブリッジ低減、飛散防止)

REF-600(無処理、非顆粒化品)

REFG-101(表面処理あり、REF-600の顆粒化品)

射出成形時の寸法安定性の向上

射出成形時の寸法安定性が高い(反り、成形収縮率の低減)

PBT樹脂での寸法安定性比較(フレカ®、マイカ、ガラスビーズ、ガラス繊維)

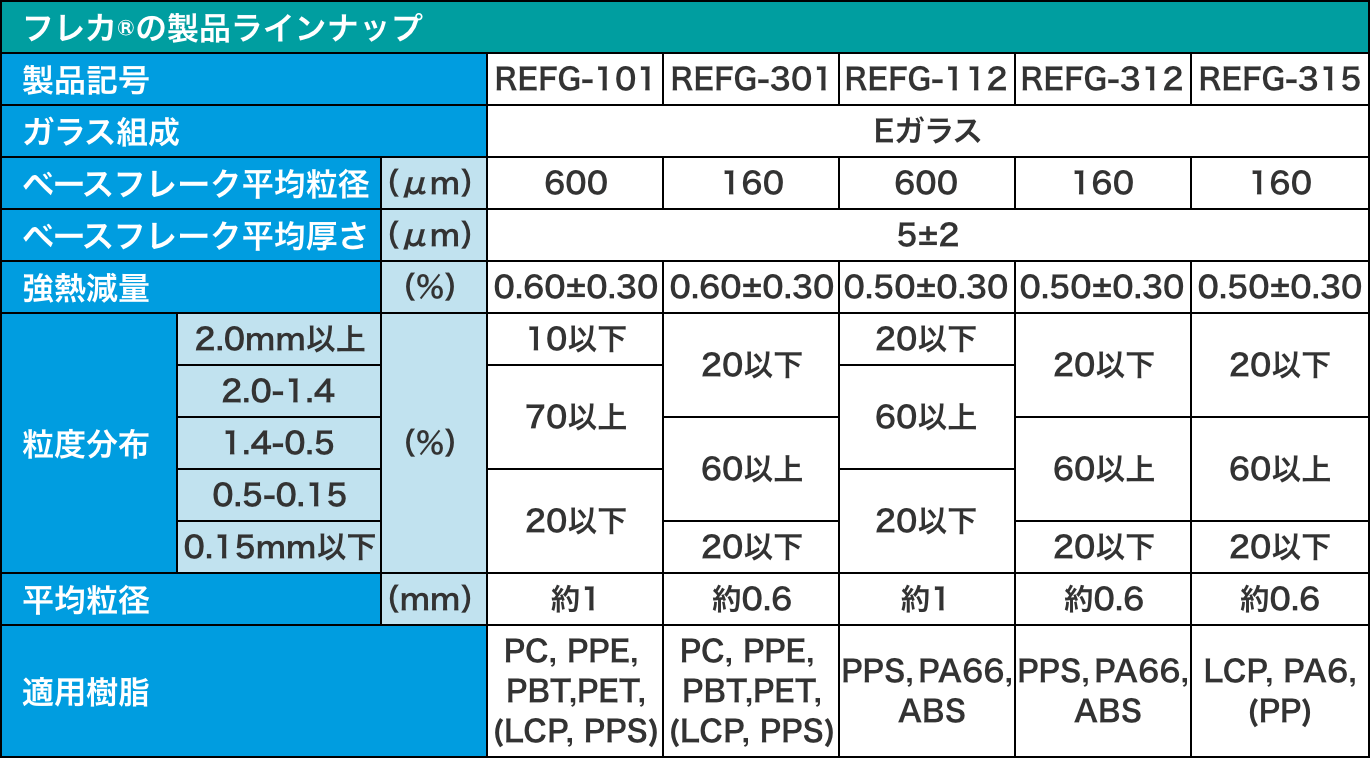

フレカ®の製品ラインナップと表面処理の効果

ベースとなるガラスフレークの厚みは平均5µmであり、平均粒径が160µmと600µmの2種類があります。それぞれに適応樹脂ごとの表面処理を施して、顆粒状にした製品となります。

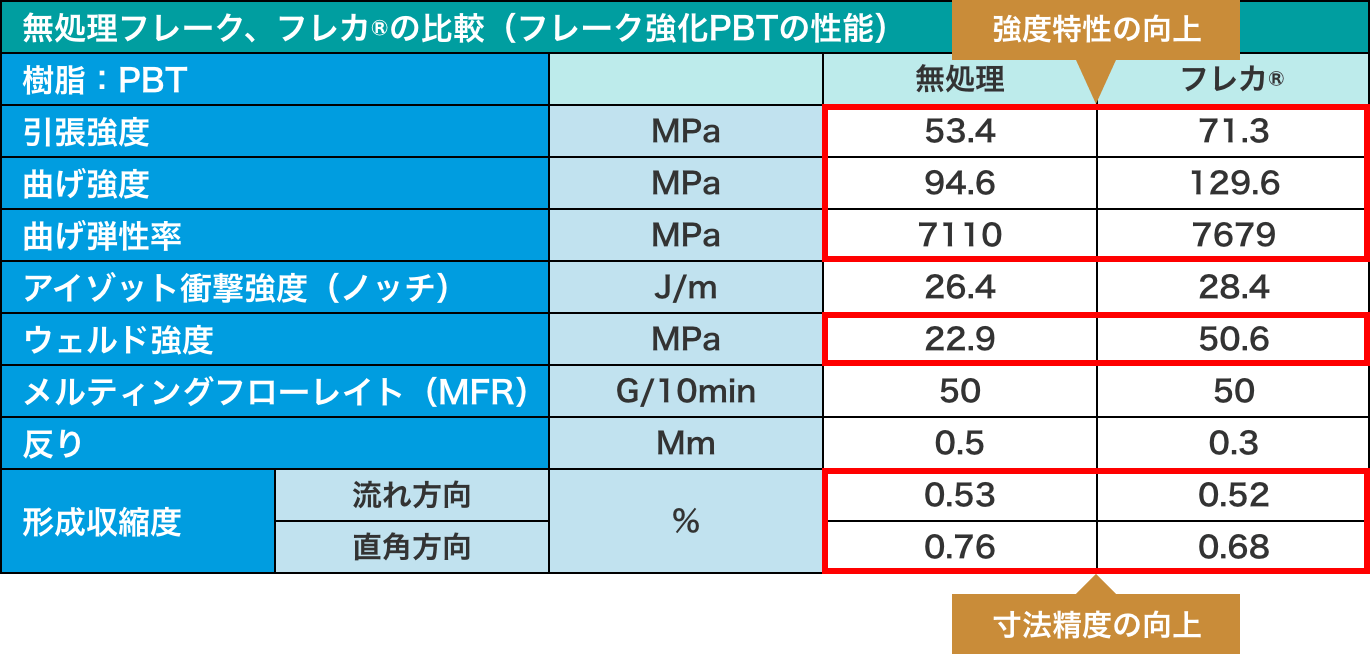

表面処理は、樹脂との密着性を向上させ、引張強度、曲げ強度など、樹脂成型物の物性の向上が期待できます。顆粒化により製品の取り扱い性(作業性)が良くなります。

フレカ®の製品ラインナップ

表面処理の有無による物理物性の変化

用語一覧

嵩密度(かさみつど)

一定容積の重量から求めた値で、g/cm3などの単位で表します。1は水と同じ値で、小さいほど嵩が大きいことを示します。

顆粒(かりゅう)

ガラスフレークでは表面処理剤を塗布して造粒させた状態を指します。

密着性(みっちゃくせい)

ガラスフレークと充填させる樹脂や塗料との間の付着度合いを指します。

よくあるご質問一覧

嵩はどれくらいですか?

製品により異なりますが、大よそ0.2~0.5g/cm3程度になります。

荷姿は、どのようになりますか?

基本は20kg紙袋になります。

量に応じてフレコンでもご用意できますので、お問合せください。

サンプルは送っていただけますか?

お送り出来ます。 本サイトに記載のお問い合わせフォームまたはお電話でご依頼ください。

お問い合わせはこちら板状ガラスフィラーの製品一覧

NSGでは、粒状のサイズや用途に合わせて様々な板状(鱗片状)ガラスフィラーを取り扱っています。

各製品の詳細は下表のリンクよりご確認ください。

| 製品一覧 | 平均厚み[um] | 平均粒径[um] | 主な用途 |

| ガラスフレーク® | 2~5 | 15~600 | 防錆・耐食塗料 |

| フレカ® | 5 | 160~600 | 高機能樹脂 |

| ファインフレーク | 0.7 | 160 | 高機能樹脂 |

| DURAFLAKE® | 0.35 | 140 | 高機能樹脂 |

| 低誘電ガラスフレーク | 0.3~0.8 | 1~160 | プリント基板・層間絶縁体 |