マイクロ光学素子miGIO™は、日本板硝子のつよみである、

材料開発力、インプリント製造技術、光学設計能力を組み合わせることで実現した製品です。

高い耐久性、高精度、量産性に優れるという特長を持っています。

日本板硝子では、光学設計から製品の量産までの一貫対応が可能です。

NSGのつよみ

Point 1

耐久性に優れた材料

- 独自開発した、ゾルゲルガラス、有機無機ハイブリッド材料を保有。

- 高い耐熱性、耐薬品性、耐候性、低熱膨張性が特長。Telcordia規格や330℃のリフローにも対応可能。

Point 2

量産対応

- モールドを使ったインプリント製法により、品質安定性、量産性に優れる。

- 最大8インチの大面積に一括で光学素子を形成可能。

- ウェハーとのアライメント精度は±1μm以下。ウェハーの必要箇所にだけ光学素子を形成可能。

Point 3

高い光学設計能力

- 拡散板、DOE(回折格子)、MLA、モスアイなどさまざまな光学素子の設計、製造が可能。

- お客様のお困りごとに合わせ、日本板硝子の光学設計エンジニアが光学素子を設計可能。

01

光学素子単体の製造

特徴

優れた部品特性

高い耐熱性、耐薬品性、耐候性や低熱膨張性が特長です。高出力レーザーのような高い耐熱性を求められる用途や、医療機器、産業機器のような厳しい耐久性、信頼性を求められる用途で特に高く評価いただいています。

高精度の部品

モールドを使用して製造するため、高精度の部品を安定した品質で量産することが可能です。

様々な形状の作成が可能

光学部品として、MLA、拡散板、DOE、モスアイなどが成形できるほか、V溝、矩形などの精密な構造体の成形も可能です。無機インプリント品としては高いハードルである、数μmの高さを持つ構造や、5程度の高アスペクト構造の成形も可能です。

製品イメージ

コア技術

インプリントとはモールドを使用して、その形状を部品に転写する技術です。

独自に開発したゾルゲルガラスを使うことで基板表面にガラスの微細形状を形成することができます。

インプリントの工程例

部品仕様例

基本的な仕様は下表のとおりですが、その他の構造や仕様についてご要望がありましたら是非お問い合わせください。

| 無機材料 | |||

|---|---|---|---|

| 屈折率 標準 | 屈折率 高 | 石英ガラスライク | |

| 用途 | 回析格子、DOE、構造型AR(モスアイ)など | ||

| 形状 | 短形、V溝、ブレーズ、モスアイなど | ||

| 形状高さ | ~7μm | 〜2μm | 〜500nm |

| アスペクト比 | ~(10) | ~5 | ~1 |

| 基板厚み | 0.1mm〜 | ||

| 基板サイズ | 最大120mm × 120mm | ||

| 基板種類 | Fused silica/BK7/D263Tecoなど | Fused silica | |

| 屈折率 | 1.4 | 1.4〜1.5 | 1.45 |

02

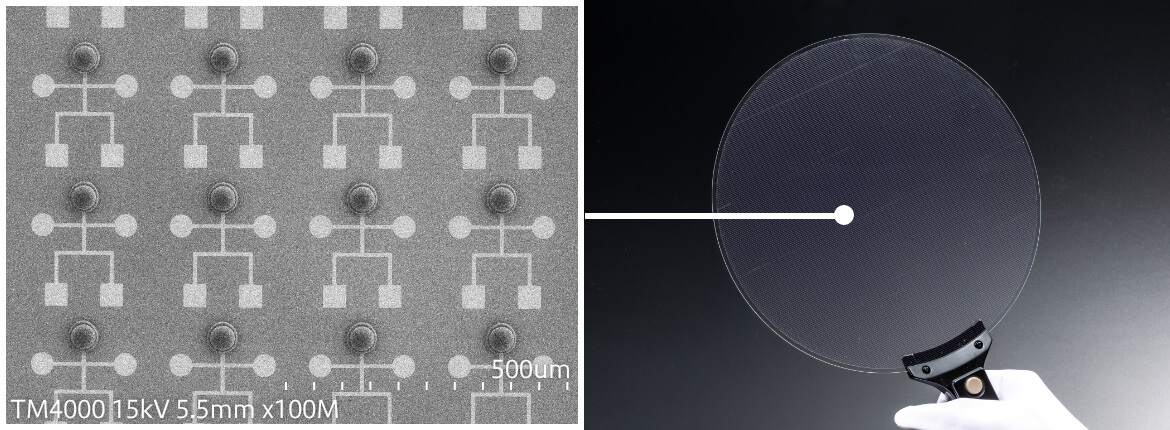

LoW(レンズオンウエハ)

日本板硝子のレンズオンウエハ(以下、LoW)とは、Wafer-Level Optics (WLO)の技術の一種で、

ウエハ上配線基板の狙った箇所にだけ、精度よく微細構造の光学素子を形成する技術です。

ウエハ上配線基板に、レンズ等を直接成型する場面で多く使われています。

特徴

高い耐熱性

有機無機ハイブリッド材料の開発により高い耐熱性を実現しました。

Telcordia規格やリフロー温度330℃以上への対応が可能です。

ウェハー上の必要箇所のみへの高精度成形

最大8インチまでのウェハー上に一括で光学素子の形成が可能です。

ウェハーとのアライメントは±1μm以下の高精度で対応できます。

基板の配線部などを避け、必要箇所にのみ光学素子を形成することも可能です。

製品イメージ

コア技術

インプリントとはモールドを使用して、その形状を部品に転写する技術です。

インプリントの工程例

部品仕様例

基本的な仕様は下表のとおりですが、その他の構造や仕様についてご要望がありましたら是非お問い合わせください。

| 項目 | 対応範囲 | 実施例/備考 |

|---|---|---|

| ウエハ/基盤材質 | 光学ガラス、シリコン等 | D263、BF33等 |

| ウエハ/基盤サイズ | ≦Φ8"(Φ200mm) | 8" × t0.50m |

| チップサイズ | 設計次第 | ダイシング |

| レンズ配列 | 設計次第 | 12ch、16ch、精密等 |

| レンズ形状 | 九面、非球面、ボルテックス等 | Φ0.24、Φ0.06mm等 |

| レンズ高さ | ≦0.2mm | 通常0.1mm以下 |

| アライメント精度 | ±0.002mm | アライメント位置で測定 |

| 局所 成形 | 島状レンズ、ダイシングライン形成等 | Φ0.055 × t0.03mm、ピッチ0.25mm |

| 局所 成形感間隔 | ≧0.09mm | 0.09mm未満は確認必要 |

| プロセス温度 | リフロー対応 | 330℃ 3min N2 |

| 信頼性 | Telcordia GR-1211 | 試験合格 |

03

サービス

主な用途

ハイパワーレーザーを使った用途、厳しい耐候性/優れた信頼性を求められる用途で効果を発揮します。

顔認証などの3Dセンシング、LiDAR、レーザーテレビなどのディスプレイ、光通信など、様々な分野での活用が期待されています。

LoWの量産フローイメージ

お客様から、量産仕掛かりのウェハーを預かり、日本板硝子でウェハー上に光学素子を形成し、お返しすることが可能です。

光学素子形成後には、自動検査装置を用いた全数の形状や特性評価をすることもできます。

もちろん検査証明書の提供も可能です。

Step1

お問い合わせ

- 用途

- 形状

- ウエハサイズ

- 数量

- などを相談

Step2

お打ち合わせ

- NDA

- データ相談

Step3

お見積り〜発注

- 見積仕様決め

- 見積書発行

- ご注文

Step4

製造

- データ作成

- ウエハ受取

- ウエハ加工

Step5

納品

- 評価データ

- ウエハ送付

設計から量産までのワンストップサービス

日本板硝子では、光学設計から量産製造までの一貫対応が可能です。

素子製造だけでなく、素子表面へのARコーティング対応などの付帯加工にも対応できます。

設計

光学設計

構造設計

モールド

切削

レーザ描画

EB描画

独自素材

高精度

耐久性

大判型

レンズ

形状精度

高密着

低残留応力

高信頼性

リフロー耐熱性

低吸水性

低薬品性

成形

アライメント

厚み制御

オンターゲット

リソグラフィ

両面成形

ハンドリング

機能ウェハー

パターン付き基板

極薄基板

脆弱基板

8インチウェハー

付帯加工

成膜

切断

スピン洗浄

検査

光学特性

位置精度

厚み

外観

自動検査

マッピング

設計

様々な要求仕様に応じて光学設計や構造設計からご対応します。

モールド

要求仕様に最も適した方法でモールドを作製します。高精度のモールドは大判化も可能で耐久性に優れているため量産に適しています。

レンズ

独自に開発した有機無機ハイブリッド材料は形状精度よく転写することが可能で、330℃を超えるリフロー耐熱性を含む各種の耐久性に優れています。

成形

ガラスや半導体などの各種基板上にレンズなどの光学素子を成形します。アライメントを制御、またはオンターゲットでレンズを成形することが可能で、樹脂を載せない場所も自由に設定できます。

ハンドリング

パターンのついた機能ウェハーや薄く割れやすい基板でも保護して加工することが可能です。

付帯加工

ご要望に応じて成膜、切断、洗浄といった付帯加工も行います。

検査

光学特性、位置精度、厚み、外観といった主要な検査項目は自動検査装置を用いて評価して結果をマッピングできます。

NSGにご相談ください

市場のニーズやお客様の要望を通じてNSGのマイクロ光学素子は進化を重ねてきました。どんなに難しい要求でも、技術で答えを出し、人や社会にベストなソリューションを提供していきます。是非一度、NSGにご相談ください。